Деталі продуктів

Прототипування формування введення Starway - це процес, який використовує алюмінієві, гнучкі сталі, силіконові та епоксидні форми для швидкого виготовлення зразків пластикових продуктів для основної мети перевірки конструкцій, функціональних тестування та оцінки потреб на ринку.

Переваги прототипу пластикового лиття для впорскування:

Швидке виробництво:Ідеально підходить для ранніх етапів розробки продукту, з інструментами та прототипами, виробленими всього за 3 дні.

LOW - Вартість форми:Алюмінієві форми або інші м'які форми часто використовуються замість сталевих форм для зменшення виробничих витрат.

Модифікація:Початкова конструкція форми проста, що забезпечує швидкі коригування та модифікації після виробництва прототипу.

Топ -5 загальних прототипів для ін'єкційного лиття

Деякі переваги, недоліки та особливості форм детально описані нижче.

алюмінієва цвіль

Характеристики алюмінієвих форм:

Легкий

Нижня щільність алюмінієвого сплаву робить цвіль легкою та легкою для обробки, транспортування та збирання.

Це зменшує потребу в тоніжуванні машини для лиття та знижує вартість використання обладнання для переробки.

Висока теплопровідність

Алюмінієві сплави мають чудову теплопровідність, що значно скорочує час охолодження та покращує продуктивність формування ін’єкцій.

Це особливо вигідно для швидкого формування та короткого виробництва циклу -.

Легка обробка

Алюміній - це більш м'який матеріал, що полегшує обробку ЧПУ, різання, буріння та інші операції.

Виробничий цикл короткий, як правило, лише 3-10 днів для завершення цвілі.

Перевага витрат

Витрати на виробництво нижчі, ніж сталеві форми, що робить їх придатними для невеликих проектів виробництва партії з обмеженими бюджетами.

Складні процеси термічної обробки та затвердіння не потрібні, що ще більше зменшує виробничі витрати.

Хороша обробка поверхні

Поверхню алюмінію легко відшліфувати, піскодесяти, анодізувати тощо, що може відповідати певним вимогам щодо зовнішнього вигляду.

Переваги алюмінієвих форм:

Короткий виробничий цикл

Від дизайну до доставки, алюмінієві форми зазвичай займають лише 3 дні до 2 тижнів, що швидше, ніж традиційні сталеві форми.

Доступний

Підходить для невеликої партії або AD - HOC виробничих потреб, це може значно зменшити початкові витрати на розвиток.

Гнучкий

Структуру форми можна легко відрегулювати, що підходить для швидкого процесу розробки ітеративного продукту.

Підходить для широкого асортименту продуктів

Складні форми або тонкі - стінові деталі можуть бути створені для задоволення різноманітних вимог до проектування продуктів.

Легке обслуговування

Обробка поверхні алюмінієвої цвілі проста, з низькою вартістю обслуговування.

Недоліки алюмінієвих форм:

Короткий термін служби

Алюмінієвий сплав має низьку стійкість та стійкість до стирання. Зазвичай можуть витримати лише 500-10 000 ін'єкцій, які не можуть задовольнити попит на масове виробництво.

Погана теплостійкість

Алюміній має обмежену здатність протистояти високій температурі, а тривалий високий - введення температури може призвести до деформації цвілі.

Недостатня сила

Для продуктів, які потребують високої міцності або ультра - впорскування високого тиску (наприклад, пластмаса, армована скловолокна), алюмінієві форми можуть бути не підходящими.

Обмежена точність

Хоча алюмінієві форми можуть досягти більш високої точності, здатність контролю допуску все ще незначно неповноцінна порівняно з високою - кінцевою сталевою формою.

Сценарії для алюмінієвих форм:

Розробка прототипу

Перевірте доцільність дизайну та швидко генеруйте зразки для тестування.

Невелике виробництво партії

Відповідайте виробничому попиту на десятки до тисяч творів, придатних для пробного виробництва та етапу тестування на ринку.

Перевірка товару

Виробляйте зразки, близькі до масового виробництва для функціональної перевірки або демонстрації зовнішнього вигляду.

Проекти короткого часу

Подайте заявку на виробничі завдання з жорстким терміном доставки для підтримки швидкого повороту.

Гнучка сталева форма

Характеристики м'яких сталевих форм:

Помірна сила

Твердість матеріалу зазвичай становить від 28 - 32 HRC, що може задовольнити потреби введення середнього обсягу (від 5 000 до 50 000 циклів).

Легше працювати, ніж тверда сталева форми, здатні витримати певний рівень міцності та тиску.

Краща стійкість до стирання

М'яка сталь має кращу стійкість до зносу, ніж алюмінієві форми, що робить її придатною для більш тривалого часу циклу.

Помірна вартість

Нижня вартість порівняно з твердими сталевими формами, але значно більша міцність та термін експлуатації, ніж алюмінієві форми, придатні для середніх виробничих проектів з обмеженими бюджетами.

Легко змінювати

Висока міцність матеріалу дозволяє легко обробляти та регулювати цвіль після випробування цвілі, підтримуючи оптимізацію дизайну.

Універсальність

Може використовуватися для виготовлення складних структур або мульти - форми порожнини для задоволення широкого спектру потреб продукту.

Переваги гнучких сталевих форм:

Довше життя

Зазвичай підтримує десятки тисяч циклів ін'єкцій, що робить його придатним для середніх - об'ємних потреб у виробництві.

Помірний час циклу

Швидкість обробки швидша, ніж у твердих сталевих форм. Але трохи повільніше, ніж у альмінієвих форм, із загальним циклом виробництва близько 2-4 тижнів.

Вартість - ефективна

Баланс між силою, життям та витратами. Особливо він підходить для тестування на функції, пробному виробництві та деяких проектів масового виробництва.

Підходить для широкого спектру пластмас

Пристосовано до ліплення введення більшості інженерних пластмас, включаючи ABS, ПК, ПП тощо.

Вища точність

Порівняно з алюмінієвими формами, гнучкі сталеві форми можуть досягти більш високої розмірної точності та обробки поверхні.

Недоліки м'яких сталевих форм:

Обмежена твердість

Слабкий для ультра - високий - під тиском під тиском або обробкою скла - волокно - підсилені матеріали

Погана резистентність до корозії

Схильний до іржі у високій вологості або кислому середовищі, що вимагає регулярного обслуговування та застосування інгібіторів іржі.

Важка вага

Важливіші, ніж алюмінієві форми, що призводить до більш високих витрат на транспортування та складання.

Довговічність не така хороша, як тверда сталева форми

Не вдається підтримувати довгі - Термінові потреби масового виробництва. Не підходить для проектів з більш ніж одним мільйоном циклів.

Загальні матеріали для м'яких сталевих форм

P20 сталь

Зазвичай використовується сталь з низькою твердістю, твердість у 28-32 HRC, що підходить для виробництва середнього об'єму.

Хороша обробка, помірний опір зносу, вартість - ефективна.

718 сталь

Chromium -, що містить сталь форми, має хорошу стійкість до зносу та корозійну стійкість.

Зазвичай використовуються в вимогливих формах для ін'єкцій, таких як прозорі деталі та точні частини.

S50C Сталь

Вуглецева інструментальна сталь, яка недорога, але менш довговічна.

Підходить для короткого - терміну використання або низького - бюджетних проектів.

NAK80 Сталь

Високополірована сталь підходить для продуктів, що потребують високої поверхні, наприклад, косметичних корпусів.

Порівняння м'яких сталевих форм з іншими формами

| Характеристика | М'які сталеві форми | Алюмінієві форми | Тверді сталеві форми |

| Твердість | Помірний | Опускатися | Високий |

| Витрати | Помірний | Опускатися | Високий |

| Час циклу | 2-4 тижні | 3-10 днів | 4-6 тижнів |

| Застосовувані партії | 5,000-50,000 | 500-10,000 | 50 000 і більше |

| Міцність | Помірний | Відносно низький | Відносно високий |

| Змініть складність | Легко змінювати | Дуже легко змінити | Важче змінити |

3D -друкарні форми

Особливості 3D -друкованих форм:

Висока гнучкість

Складні геометричні форми можуть бути надруковані з високим ступенем дизайну свободи, що дозволяє здійснити реалізацію структур, які важко виготовити за допомогою традиційних методів обробки, таких як внутрішні канали охолодження та легка конструкція.

Короткий виробничий цикл

Зазвичай 1-3 дні для завершення виробництва цвілі, порівняно з традиційною цвіллю, щоб заощадити багато часу.

Низька вартість

Особливо підходить для невеликих партій або одного - Виробництво часу, уникаючи високих інвестицій традиційних форм.

Матеріальне різноманіття

Пластик, фоточутлива смола, металевий порошок та інші матеріали можна використовувати для регулювання продуктивності форми відповідно до попиту.

Підходить для дизайну перевірки

Прототипні форми можна швидко зробити для перевірки дизайну продуктів або невеликої - Виробництво лота.

Переваги 3D -друкованих форм:

Швидке виробництво

Від дизайну до ліплення в години до днів, що підходить для швидкої ітерації та валідації.

Низька вартість

Виключає потребу в дорогій традиційній сталі та обробному обладнанні, що робить його особливо підходящим для низьких - обсяг виробництва та експериментальних проектів.

Виробництво складної конструкції

Легка реалізація внутрішніх структур, формових поверхонь та функціональна оптимізація, такі як гідродинамічні канали охолодження.

Зменшені матеріальні відходи

Виробництво добавок використовує лише необхідні матеріали та є більш екологічним, ніж традиційні процеси різання.

Підтримка оптимізації дизайну

Гнучкість модифікувати конструкції цвілі за потребою під час виробництва, щоб швидко адаптуватися до змін попиту.

Недоліки 3D -друкованих форм:

Коротший термін експлуатації

Порівняно з традиційними сталевими формами, 3D - Друковані форми менш довговічні і не підходять для тривалого використання під високим тиском та високими температурами.

Обмежене навантаження - підшипник

Особливо цвілі з пластику або смоли легко деформовані або пошкоджені в процесі ін'єкції або штампу - лиття.

Обмежена точність та якість поверхні

Текстура друкованого шару може потребувати додаткової обробки, а поверхнева обробка не така хороша, як традиційні форми.

Матеріальні обмеження

Незважаючи на те, що металева технологія 3D -друку доступна, вартість висока, а звичайна смола або пластикові форми обмежені за їх застосовністю.

Недостатня партія

Підходить для невеликого пакетного випробувального виробництва або перевірки, але не підходить для довгого - Термінове масове виробництво.

Вибір матеріалів для 3D -друкарських форм:

Фоточутна смола

Підходить для тесту або перевірки для лиття для невеликої партії, з кращою точністю формування та детальною продуктивністю.

Пластик (наприклад, PLA, ABS)

Полоски, надруковані за допомогою технології FDM, низької вартості, але нижчої теплостійкості та міцності.

Метали

Форма, надруковані за допомогою металевого порошку (наприклад, нержавіюча сталь, алюмінієвий сплав) підходять для високої міцності та високої точної потреби, з більш високою вартістю.

Композитні матеріали

Друк форми за допомогою армованих пластикових або композитних матеріалів для підвищеної міцності та функціональності.

Порівняння 3D -друкованих форм та традиційних форм:

| Характеристика | 3D -друкарні форми | Традиційні форми |

| Виробничий цикл | 1-3 дні | 2-6 тижнів |

| Витрати | До середнього | Середній до високого |

| Застосовується розмір партії | Невеликі кількості (<1000 pieces) | Large quantities (>5000 штук) |

| Виробнича гнучкість | Високий | Низький |

| Служба життя | Короткий | Довгий |

| Складна структура | Легка реалізація | Важка реалізація |

Силіконова цвіль

Особливості силіконових форм:

Висока гнучкість та кованність

Силіконовий матеріал має хорошу гнучкість та пластичність. І може точно повторити деталі поверхні матері -форми, придатні для складних геометричних форм.

Висока температура та хімічна стабільність

Високі - якісні силіконові форми, як правило, стійкі до високих температур (-60 градусів до 250 градусів) і стійкі до більшості хімічних речовин.

Низька вартість

Низькі витрати на виробництво роблять їх особливо придатними для невеликого виробництва та швидкого прототипування.

Короткий виробничий цикл

Виробничий процес простий, як правило, 1-3 дні, щоб завершити виробництво цвілі та застосувати його.

Широкий спектр застосувань

Може використовуватися для формування широкого спектру матеріалів, включаючи смоли, поліуретан, віск, низькі метали плавлення тощо.

Переваги силіконових форм

Просте виробництво

Простий процес виготовлення, не потрібно складного обладнання чи процесів.

Низька - адаптованість витрат

Ідеально підходить для невеликого виробництва партії або швидкого прототипування, з значною економією витрат на розвиток.

Висока точність відтворення

Може точно відтворити деталі головної форми, включаючи хвилинні текстури та складні структури.

Гнучкий

Легко звільнити форму, уникаючи пошкодження готового продукту.

Широкий вибір матеріалів

Можна використовувати для формування широкого спектру матеріалів, таких як смола, поліуретан, гіпс та метали з низькою точкою плавлення.

Недоліки силіконової форми:

Короткий термін служби

Порівняно з металевими формами, силіконові форми мають коротшу стійкість до зносу та тривалість життя. І, як правило, може виробляти лише десятки до сотень продуктів.

Обмежені механічні властивості

Силіконові форми мають низьку твердість і міцність, що ускладнює витримку високого тиску - або високого - лиття впорскування температури.

Недостатня розмірна стабільність

Силіконові форми схильні до деформації через повторне використання, що впливає на розмірну точність продуктів.

Чутливий до навколишнього середовища

Силіконові матеріали сприйнятливі до вологості та температури і їх потрібно зберігати в відповідних умовах.

Вибір матеріалу силікону цвілі:

Прозорий силікон

Для високої точної форми та застосування візуальної форми.

Висока твердість силікон

Забезпечує кращу стійкість до стирання та розмірність розмірів і підходить для невеликої виробництва партії -.

Їжа силікон

Використовується для виготовлення їжі, таких як шоколадні та торгові форми.

Промисловий силікон

Підходить для виробництва промислових деталей, таких як автомобільні деталі, печатки тощо.

Цвіль епоксидної смоли

Характеристики форм епоксидної смоли:

Висока міцність та зношування

Епоксидна смола затвердіє, утворюючи тверду поверхню, яка може протистояти високому механічному напрузі, придатним для складних процесів і довгих - використання часу.

Хороша хімічна стійкість

Стійкі до кислот, лугу та більшості хімічних розчинників, особливо придатних для просочення смоли композиційних матеріалів.

Відмінна термічна стійкість

Епоксидна смола форми можуть витримувати високі температури (як правило, 120 градусів -180 градусів, спеціальна епоксидна може витримувати до 250 градусів), придатні для процесу лиття гарячого пресу.

Висока розмірна точність

Низька усадка затвердіння (як правило, менше 1%) підтримує деталь і точність форми головної форми.

Висока гладкість поверхні

Поверхня форми може бути відшліфована до дзеркального ефекту, що допомагає покращити якість готового продукту та ефект випуску.

Переваги форми епоксидної смоли:

Відносно низькі витрати на виробництво

Менші витрати, ніж металеві форми, що підходять для виробництва та прототипів невеликого партії.

Легкий

Порівняно з металевими формами, форми епоксидної смоли легші ваги, що робить їх легшими для обробки та маніпулювання.

Висока корозійна стійкість

Стійкий до широкого спектру хімічних розчинників та матеріалів, продовжуючи термін експлуатації форми.

Висока гнучкість обробки

Властивості цвілі можна регулювати за допомогою наповнювачів або інших підсилюючих матеріалів для задоволення широкого спектру потреб у процесі.

Швидка здатність ліплення

Короткий виробничий цикл, підходить для швидкої реакції на попиту на ринку.

Недоліки форми епоксидної смоли:

Обмежена довговічність

Порівняно з металевими формами, форми епоксидної смоли менш стійкі до удару та стирання. І підходять для малого та середнього - розміром масової виробництва.

Нижча теплопровідність

Теплопровідність нижча за металеві форми, що може знизити продуктивність у певних процесах опалення.

Високі вимоги

При пошкодженні поверхні форми легко, тому необхідно використовувати високий - агент якості випуску цвілі.

Легко деформується у великих розмірах

Великі форми розміру - можуть бути деформовані під напругою або високим температурним середовищем-.

Догляд та обслуговування форм епоксидної смоли:

Очистіть поверхню

Очистіть поверхню форми після кожного використання, щоб уникнути пошкодження залишків форми.

Регулярний огляд

Регулярно оглядайте форму на наявність тріщин, деформації чи зносу.

Використання агента вивільнення цвілі

Нанесіть агент вивільнення рівномірно перед кожним використанням, щоб зменшити пошкодження поверхні цвілі.

Середовище зберігання

Зберігайте форму в сухому та прохолодному місці, уникайте прямого сонячного світла або високого середовища температури -.

Ремонт та реконструкція

Якщо форма пошкоджена, вона може бути відремонтована з епоксидним смоляним матеріалом для продовження службового терміну експлуатації форми.

Таблиця порівняння кількості разів використовується цвіль

Таблиця порівняння кількості разів використовується форма прототипу

| Тип цвілі | Виробничий цикл | Кількість разів використовуваних | Застосовні сценарії |

| Алюмінієва форма | 5-15 днів | Близько 500-1000 разів | Підходить для невеликого виробництва партії або розробки прототипу, рідше використання, що підходить для швидкого прототипування. |

| Гнучка сталева форма | 10-30 днів | Близько 5000-10000 разів | Підходить для малих та середніх - розміром з пакетного виробництва, більш тривалого терміну служби, що підходить для масового виробництва з середньою точністю. |

| Силіконова цвіль | 2-7 днів | Приблизно 10-50 разів | Підходить для швидкого прототипування, невеликої партії виробництва або творів мистецтва тощо. |

| 3D -друкарні форми | 1-7 днів | Приблизно 10-100 разів | Підходить для виробництва низького обсягу, прототипування або складної форми, але низької довговічності, а не підходить для довгострокового використання. |

| Епоксидна смола форма | 5-10 днів | Приблизно 100-500 разів | Застосовується для малого та середнього - розміром масової виробництва, більш високої точності, порівняно частіше використання, але все ще менш міцного, ніж металеві форми. |

Як вибрати найкращу підходящу форму для ін'єкцій?

Кількість зразка

Вимоги до продукту

Часова вартість

Бюджетні обмеження

Слід зазначити, що вибір усіх прототипів для лиття під тиском спочатку повинен посилатися на власні вимоги та ціну продукту, поєднання двох з метою вибору найбільш підходящих прототипів форм

Ключові фактори в дизайні інструменту для лиття підприємства

Вимоги до продукту

1.Розмір продукту, форма та функціональні вимоги.

2.Вимоги до якості поверхні (наприклад, блиск, текстура).

Вибір матеріалу

Властивості пластикових матеріалів, таких як плинність, усадка та висока - Температурна стійкість.

Життя цвілі

1.Носистка та твердість матеріалу форми (наприклад, P20, H13 сталь тощо).

2.Процес обробки поверхні (наприклад, хромове покриття, нітридуйте) для продовження терміну служби.

Точність обробки

Забезпечте точне пристосування між деталями цвілі, щоб уникнути дефектів, таких як літаючі краї та викривлення продуктів.

Ефективність охолодження

Дизайн системи охолодження безпосередньо впливає на час циклу формування та ефективність виробництва.

Ефективність виробництва

Чи використовувати мульти - дизайн порожнини, автоматизоване деколування тощо для покращення швидкості виробництва.

Ін'єкційна ліплення Середня довідка про термін служби

| Середній тип цвілі | Алюмінієва форма |

| Звичайна сталева форма | 500 000 ~ 1 000 000 |

| Високоякісна сталева форма | 1 000 000 ~ 2 000 000 помирають раз і вище |

| Алюмінієва форма | 10 000 ~ 100 000 |

Більш детальні дані нижче

| Основний продукт | Пластикова форма для ін'єкційної форми, форма медичної частини, IML/IMD, 2k форма для ін'єкцій, силіконова гумова форма, лиття штампу, прототип, фрезерування ЧПУ, ЧПУ поворот ... |

| Формат файлу | SolidWorks, Pro/Engineer, Auto CAD, PDF, JPG, зразок |

| Пластиковий матеріал | HIPS ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, pc/abs.etc |

| Час виконання форм | 20-35 днів, це залежить від розміру та структури продукту |

| Час виконання масового виробництва | 25-30 днів, це залежить від розміру та структури продукту |

| Діапазон ваги продукту | 1g до 5000 г |

| Точність цвілі | +/- 0,01 мм |

| Життя цвілі | 300K-500K знімків, оновити форми безкоштовно |

| Порожнина цвілі | Єдина порожнина, мульти - порожнина. |

| Система бігуна | Гарячий бігун та холодний бігун. |

| Обладнання | 1 Центр, Японський обробний центр Makino CNC, обробний центр Taiwan Well Head CNC, Швейцарський обробний центр EDM, Японія Makino Edge 3S Eskerer EDM ... 2. КОМПОНЕНТНА ОБЛАДНАННЯ МАШИНА: Henghui Sing & Bio - Машина для підкладки, лінія розпилення масла 100 000 класів ... 3. Ін'єкційна техніка: Toyo повністю електрична машина для лиття для введення Si - п’ять, ін'єкційна машина Yizumi, ін'єкція Донгуа Машина, гаїтянська техніка, ін'єкційна машина сумітомо, гаїтяна з подвійної ліплення ... |

| Ін'єкційне обладнання | Відповідно до точності продукту до вибору різної моделі 80T, 120T, 250T, 450T, 800T, 1200T Ін'єкційна машина. |

| Поверхнева обробка | Поліровування, живопис, хром, анодування, чищення, скринінг з шовку, перенесення води, лазерне різання, шкіряне покриття, текстура, санвуща, позолоти, УФ -живопис… |

| Забарвлення | Білий, чорний, червоний, синій..т. відповідно до вимоги клієнта. |

| Огляд | 100% огляд QC, QA перед доставкою. |

| Заявки | Всі види автомобілів Запасна частина, машини, домашня прилад, електронні продукти, медичні пристрої, канцтовари, комп'ютери, вимикачі живлення, мініатюрні вимикачі, архітектура, товар та конструкція з а/V, апаратні та пластикові форми, спортивне обладнання та обладнання та обладнання та обладнання та обладнання та обладнання та Подарунки та багато іншого. |

| Система контролю якості | Сертифікація системи управління якістю ISO9001. |

| Пакет | Відповідно до вимоги клієнта |

Наші послуги

Конструкція та інженерія для ін'єкцій

1.Дизайн цвілі з 4 інженерами з 5-10 років досвіду

2.3D суцільне моделювання

3.Адаптація параметрів процесу

4.Аналіз потоку цвілі

Виробництво ліплення

1.В - обробка та виробництво цвілі будинку ("Ми ніколи не передавали!"

2.100+ Світ - Клас Клас Прецизійна обробка обладнання

3.Допуски ± 0,001 мм

4.Сертифіковані стандарти ISO 9001

Пластикові деталі Виробництво

1.20+ 35 тонни - 1200 Тонна машини для ін'єкційного лиття

2.Сотні термопластичних матеріалів на вибір

3.Суворий контроль якості: IQC, IPQC, FQC

4.Індивідуальна упаковка та упаковка після лиття ін'єкції

Типи формування лиття під тиском:

-

Класифіковано за кількістю порожнин цвілі:

-

Одиночна - порожнина форма:формування одного продукту за один раз, підходить для невеликих партіїв або високих продуктів -.

-

Мульти - порожнина форма:Положення декількох продуктів одночасно підвищує ефективність виробництва, придатну для масового виробництва.

-

-

Класифіковано за структурою цвілі:

-

Дві форми тарілки:Проста структура, підходить для загальних пластикових продуктів.

-

Три - Платна форма:Збільшити функцію розділення системи заливки, підходящу для складних продуктів або мульти - годування точки.

-

-

Класифіковано за програмою:

-

Гаряча цвіль бігуна:Зменшіть відходи та підвищують ефективність ліплення, нагріваючи систему бігунів.

-

Холодні форми бігуна:Традиційні форми - це менша вартість, але виробляє більше брухту.

-

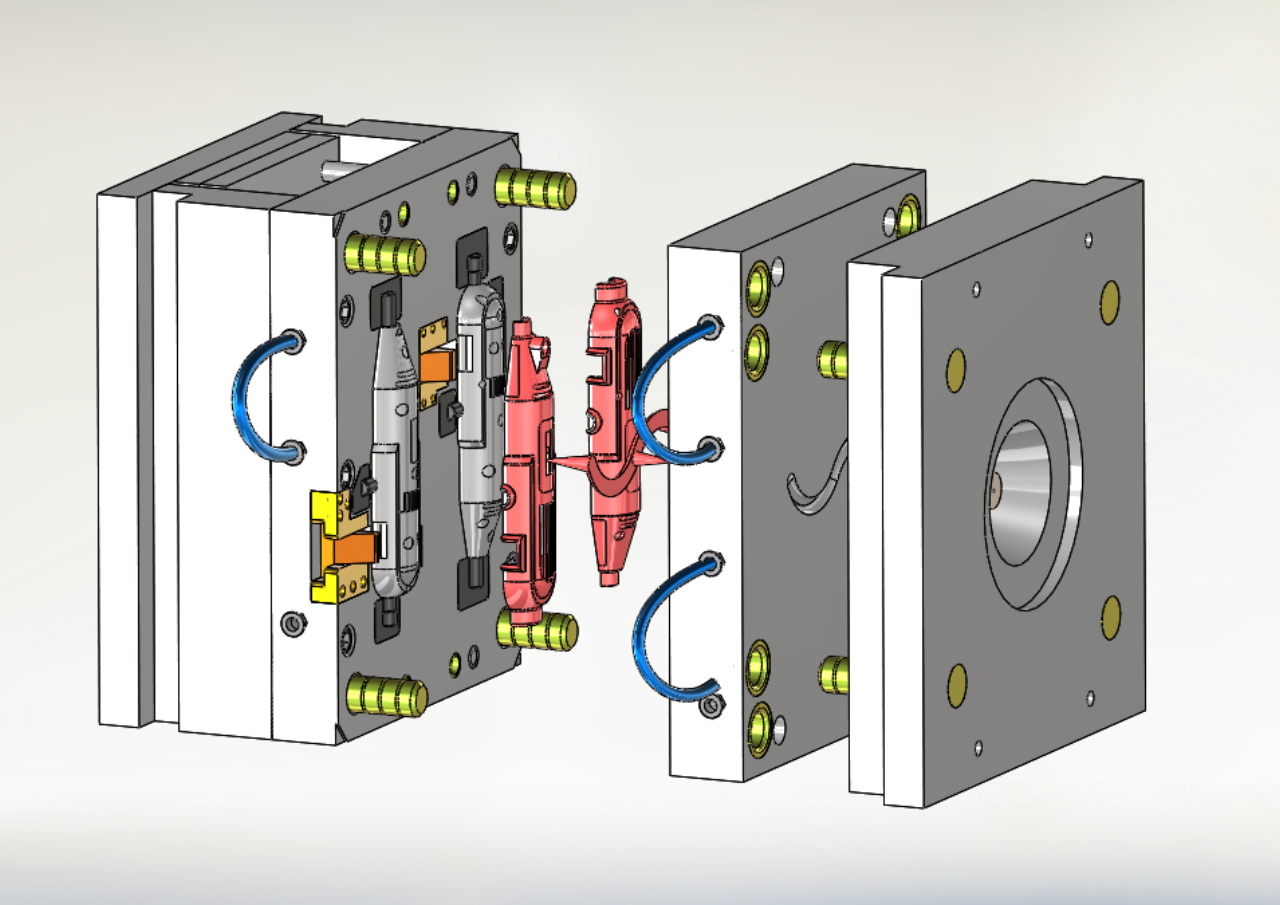

Структура формування лиття під тиском:

-

Основні компоненти форми:

Динамічна та фіксована форма:Форма складається з динамічної форми (встановлена на рухомому шаблоні машини для лиття під тиском) та фіксованої форми (встановлена на нерухомому шаблоні), які закриті для утворення порожнини цвілі.-

Порожнина та ядро:Порожнина визначає форму продукту, а ядро утворює внутрішню структуру продукту.

-

Система заливки:Включає основні канали потоку, колектори, ворота та холодні кишені, які використовуються для транспортування пластикового розплаву в порожнину форми.

-

Система охолодження:Допомагає розплавленому пластику швидко затвердіти та формувати через охолодження водних шляхів.

-

Вихлопна система:Вихлочі повітря або розплави з порожнини цвілі, щоб уникнути дефектів.

-

Система знесення:включаючи шпильки для викиду, штовхаючі пластини тощо, що використовуються для викидання формованого продукту з форми.

-

-

Допоміжна структура:

-

Путівник та путівник втулки:Забезпечте точність вирівнювання рухомих та фіксованих форм.

-

Основа цвілі:Виправляє та підтримує компоненти цвілі, забезпечуючи міцність та стабільність.

-

Деталі матеріалу Дисплей

| Матеріал | Рекомендована товщина стінки [мм] | Рекомендована товщина стінки [дюйми] |

| Поліпропілен (ПП) | 0.8 - 3.8 мм | 0.03'' - 0.15'' |

| Абс | 1.2 - 3.5 мм | 0.045'' - 0.14'' |

| Поліетилен (ПЕ) | 0.8 - 3.0 мм | 0.03'' - 0.12'' |

| Полістирол (PS) | 1.0 - 4.0 мм | 0.04'' - 0.155'' |

| Поліуретан (PUR) | 2.0 - 20.0 мм | 0.08'' - 0.785'' |

| Нейлон (ПА 6) | 0.8 - 3.0 мм | 0.03'' - 0.12'' |

| Полікарбонат (ПК) | 1.0 - 4.0 мм | 0.04'' - 0.16'' |

| ПК/ABS | 1.2 - 3.5 мм | 0.045'' - 0.14'' |

| Пом (Делрін) | 0.8 - 3.0 мм | 0.03'' - 0.12'' |

| Заглянути | 1.0 - 3.0 мм | 0.04'' - 0.12'' |

| Силіконовий | 1.0 - 10.0 мм | 0.04'' - 0.40'' |

Шоу корпусу товару

Зоряна заводська сила

Наша безкоштовна сервісна гаряча лінія: +86 15821850866

13

роки

Ми працюємо в цій галузі з 2011 року

5

Команд

У нас є 5 команд, які є командою з розвитку ринку, 4 семінарами з обробки, командою з закупівлі, інженерною командою та командою з контролю якості.

3

день прототип

Ми можемо прототипувати продукт всього за 3 дні

Якщо ви зацікавлені в наших продуктах або ви хочете виготовляти та налаштувати продукти, будь ласка, не соромтеся зв’язатися з нами.

Популярні Мітки: Прототип пластикового лиття для впорскування, Китай прототип пластикових виробників ліплення, постачальників, фабрики